تقنية صناعة الإسمنت الأمينتي

الإسمنت الأمينتي لا بد، لإنتاج إسمنت أمينتي، من تحقيق سطح نوعي مرتفع، وامتصاص سطحي جيد، لكي يكون من المضمون وصول حبيبات الإسمنت إلى كامل سطوح ألياف الأمينت.

ويماثل صنع الإسمنت الأمينتي إلى حد كبير صنع الورق المقوى (الكرتون)، ويسبق خلط الأمينت بالإسمنت خلطاً جيداً تعجين الكريزوتيل الذي يخلّص قبل ذلك من الصخر في مكان استخراجه. وتمر الألياف، المتجمعة تجمعاً طبيعياً، في مِسْحقةٍ ذات أرحية تعمل على فصم عرى الحزم، ثم تمر بعد ذلك في مُفتّتة تستكمل عملية الفصم وتحوِّل هذه الحزم إلى مايشبه القطن المندوف، ثم يمزج الأمينت في عجينة من الإسمنت شديدة الميوعة، ويخلط المزيج خلطاً شديداً داخل جبَّالة تشبه الآلات التي تستعمل في صناعة الورق والكرتون، وبعد ذلك تسكب العجينة، التي تستخرج من الجبالة، في حوض ثم تمدد بالماء تمديداً مناسباً وتُغذى منها آلة مكونة من صندوق معدني تدور فيه أسطوانة غربالية ضخمة، فترسُب العجينة على الغربال مكونة طبقة منتظمة سماكتها 0.3- 0.8مم، ثم تنقل طبقة العجينة إلى سير من لِبْد دقيق المسام (شبكة من لباد) تتلوه صفيحة معدنية رقيقة، يتلقى طبقات الغرابيل المختلفة الواحدة بعد الأخرى التي يلتحم بعضها ببعض، ويمر اللِّبْد على صناديق كبيرة لتفريغ الهواء تتيح تجفيفاً أول، ثم تساق طبقة العجينة بعد ذلك إلى الأسطوانة «المُقَوْلِبة» فتلتف حولها حتى الثخن المطلوب تحت شد معتدل فإذا ما قطعت الأسطوانة المكوَّنة وفقاً لمولِّدها ونشرت تصبح صفيحة مستوية. ويكون ثخن الصفيحة، التي تتألف من ست طبقات رقيقة إلى تسع، من 4-6مم.

وبعد تقطيع الصفائح، بحسب الأبعاد المطلوبة، يُنضَّد بعضها فوق بعض مع وضع ألواح فولاذية مزيتة بين طبقاتها، ثم تكبس بالمكبس المائي (مكبس هيدروليكي) بضغط مقداره 200 بار تقريباً فتفقد الطبقات المختلفة ثلاثة أرباع مائها وربع سماكتها، وتصبح كل طبقة منها كتلة متراصة واحدة.

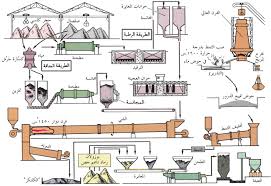

المخطط التقني العام لصناعة الإسمنت الأمينتي

وعندما تبلغ صفائح الإسمنت الأمينتي درجة كافية من المقاومة اللازمة للتداول والعمليات اللاحقة، بعد48 ساعة تقريباً، ترفع عن الألواح الفولاذية ثم يتم التحقق من سلامتها وتصحيحها وتسوية حوافها، وقد تثقب إذا لزم الأمر، ثم تترك منضدة طوال شهر تقريباً في غرفة رطبة للتقسية، ويمكن أيضاً صنع قطع مشكلة، بتغيير شكل الصفائح قبل أن تجف. وتصنع الأنابيب بلف العجينة حول أسطوانة معدنية يساوي قطرها الخارجي قطر الأنابيب الداخلي. وتُخضَع العجينة عندها إلى ضغط عالٍ جداً، وتلف في طبقات رقيقة متعاقبة حتى بلوغ الثخن المطلوب الذي يراوح بين 6 و50مم، تبعاً لقطر الأنبوب واستعماله.وتراوح أقطار الأنابيب بين 50 و5000مم. وبعد بقاء الأنابيب في الماء بضعة أيام تحفظ في غرفة التقسية. ويمكن تَجنُّب زمن التقسية بمعالجة المواد، قبل جفافها، في الموصَدة autoclave بضع ساعات، وبدرجة حرارة مقدارها 170 درجة مئوية، وبضغط مقداره8بار. وعندها تتعين الاستعاضة عن جزء من الإسمنت برملٍ كوارتزي، فيتسارع تفاعل التمّيه ويرافقه تفاعل سيليسي كلسي بين السيليس والكلس المتحرر في التميه.

خواص الإسمنت الأمينتي

للإسمنت الأمينتي ميزات كثيرة من أهمها مقاومته للتأثيرات الخارجية الطبيعية والصنعية، وعمره المديد، وتجانسه الذي يعتمد على نوعية مواده الأولية وتقنية صنعه. وتتحدد الخواص الميكانيكية للإسمنت الأمينتي بالقيمة الحدية للإجهادات الميكانيكية التي تتعرض لها الأنابيب والصفائح عند الصنع، وتتعلق هذه القيمة بالضغط المطبق لإنتاج هذه المواد، وبنوعية الاستخدام، وبالوزن النوعي للإسمنت المنتج، وبنوعية الإسمنت المستعمل في صنع الإسمنت الأمينتي (برتلندي أو سيليسي). وتحدد إجهادات الشد في صنع الأنابيب لكي تراوح بين 200 و550كغ/ سم2، وفي صنع الصفائح لكي تراوح بين 200و450كغ/ سم.2 وباستعمال الإسمنت السيليسي عوضاً عن البرتلندي تزداد مقاومة قطعالإسمنت الأمينتي بنحو 10-20%. وتزداد هذه المقاومة مع الزمن وتصل إلى 90ـ 95% من المقاومة الكلية بعد 28 يوماً من بدء التصلب.

وتتحدد مرونة الإسمنت الأمينتي بالنسبة بين قيمة الإجهادات التي تتعرض لها المواد ومقدار التشوه الذي يظهر بتأثير القوى الخارجية، ويعبر عن عامل المرونة بالعلاقة التالية

σ E =

ε

حيثE هو عامل المرونة وσ هو إجهاد المواد وε هو التشوه. ويزداد عامل المرونة بازدياد نسبة ألياف الأمينت في الخليطة.

ومن خواص الإسمنت الأمينتي الأخرى مقاومته أحمال الصدم (الطرق)، ويعبر عنها بالعمل الضروري تنفيذه لتحطيم المواد، وكذلك مقاومته لنفوذ الماء والغازات، وتعد هذه الناحية من الخواص المهمة فيما يتعلق بالأنابيب. ويكون نفوذ الماء من المسام، وتقل المسامية بالتدريج مع الزمن. والمسامية في الإسمنت الأمينتي قليلة على العموم بالموازنة بينه وبينالإسمنت البرتلندي.

موقع المهندس موقع المهندس بيت كل مهندس

موقع المهندس موقع المهندس بيت كل مهندس